Integrantes do Grupo

Grupo composto por: Ana Lígia Wuo, Gabriela Tavares, Jéssica Mascarenhas, Prisca Lino, Thuane Yves e Stéfanie Mayumi

sexta-feira, 7 de dezembro de 2012

quinta-feira, 6 de dezembro de 2012

DETALHES CONSTRUTIVOS PROJETO E - POR PRISCA DALESSA

ESCADA ROLANTE - Especificações Técnicas

FUNCIONAMENTO

------------------------

Nos patamares inferior e superior da escada, as placas-piso estão niveladas com o acabamento do piso inferior e superior, respectivamente e podem ser tanto presas quanto removíveis, para permitir acesso aos espaços da máquina abaixo delas.

A placa-pente é a peça entre o pavimento fixo e o degrau móvel. Ela inclina-se levemente para baixo, assim os dentes da placa encaixam-se entre as barras nos degraus. Os terminais frontais dos dentes do pente estão abaixo da superfície das barras.

A treliça é a estrutura mecânica da escada rolante que une os patamares inferior e superior. Ela é constituída de duas seções unidas lado a lado. Os terminais da treliça (patamares) apoiam-se em suportes de concreto ou aço.

O sistema de trilhos é construído sobre a treliça, a fim de guiar a corrente dos degraus, que empurra os mesmos através de um ciclo sem fim. A posição relativa destes trilhos faz os degraus aparecerem debaixo da placa-pente para formar uma escada e desaparecerem de volta para a treliça. O trilho reverso no patamar superior rola os degraus em torno do topo e começa de volta no sentido oposto. Um trilho superior assegura que o degrau permaneça no lugar enquanto os degraus dão a volta em torno deles mesmos.

(Fonte: Otis)

Engrenagens sincronizadas: O Motor elétrico aciona várias peças que trabalham em conjunto.

- Impulso inicial

Um motor elétrico faz girar as engrenagens, movimentando todo o conjunto da escada rolante. Ele vem equipado com freio, para quando for preciso desligar o equipamento

- Dupla dinâmica

A engrenagem de cima é acionada diretamente pelo motor. A de baixo apenas acompanha a primeira e ajuda a movimentar toda a escada

- Mãozinha para o corrimão

Também acionado pelo motor elétrico, o conjunto propulsor do corrimão é que se encarrega de fazer girar o longo apoio de borracha

- Puxa-puxa

Impulsionada pelo giro das engrenagens, a corrente de acionamento principal puxa os degraus em uma velocidade constante

- Degrau sob medida

Os degraus são cortados de forma a ficarem sempre na mesma posição enquanto sobem a escada. Cada degrau tem dois pares de rodinhas: um fica preso na corrente de acionamento e outro percorre o trilho guia

- Apoio importante

Feito de borracha, o corrimão serve apenas para dar apoio aos passageiros. Não está ligado ao degraus, mas se move na mesma velocidade deles

- Cortina metálica

Uma estrutura metálica, chamada treliça, suporta todo o peso da escada rolante. Normalmente é fechada nos lados, escondendo os mecanismos internos

- Ponto de equilíbrio

Um trilho guia fixo serve para equilibrar os degraus e mantê-los sempre na posição correta. A distância que o trilho fica da corrente de acionamento é calculada para que os degraus permaneçam na horizontal

--------------------------------------------------------------------------------------------------------------------

ELEVADOR HIDRÁULICO - Especificações Técnicas

Seguindo todas as normas de segurança, o elevador hidráulico é de fácil manuseio e utilização.

Quem “comanda” o elevador é a central hidráulica, que acomoda no seu interior uma bomba hidráulica de parafuso movimentada por um motor de corrente alternada assíncrono.

A bomba e o motor elétrico ficam submersos no óleo hidráulico armazenado na central. Na parte superior da central, externamente, fica localizado um bloco de válvulas que controla o sentido e a intensidade do fluxo de óleo. A central é ligada através de uma mangueira flexível a um cilindro ou pistão, que vai movimentar a cabina proporcionando as viagens do elevador.

Para a subida do elevador, a bomba é ligada, levando óleo para o cilindro que movimenta a cabina. Para a descida, a bomba é desligada e através da abertura de uma válvula da central, o óleo retorna ao reservatório pela mesma tubulação usada no bombeamento anterior.

- Cabinas

As cabinas dos elevadores hidráulicos utilizam os conceitos de modernidade, funcionalidade e durabilidade, unidos ao design clássico, proporcionando maior conforto para seus usuários. Os acabamentos das cabinas facilitam a ambientação criada pelo estilo arquitetônico do edifício, oferecendo uma ótima relação custo/benefício em seu segmento de mercado.

Atende as especificações de desempenho requerido, agrega valor ao imóvel, oferecendo uma valorização imediata a todo o edifício.

- Acionamento

Os sistemas de acionamento de elevadores de passageiros são divididos basicamente em dois grupos, os elétricos e os hidráulicos. Os elevadores elétricos tradicionais, possuem como sistema de elevação a máquina de tração com motor elétrico, redutor, etc., localizados em uma casa de máquina sobre a “caixa de corrida”. A tração se dá através de uma polia e cabos de aço ligados, em uma extremidade à cabina e na outra aos contrapesos que correm em uma lateral do “poço”.

Nos elevadores hidráulicos, o sistema de elevação é feito por impulsão através de um pistão lateral à cabina, acionado por uma bomba hidráulica que fica dentro de uma central hidráulica monobloco (bomba, válvulas e reservatório), localizada normalmente no térreo ou subsolo do prédio. As principais diferenças entre o elevador hidráulico e os elétricos convencionais são:

Instalação sem casa de máquina superior, baixo nível de ruído nos andares superiores;

Inexistência de cargas na casa de máquinas, cargas localizadas no poço do elevador;

Não consome energia elétrica na descida, pode descer ao térreo sem energia elétrica.

- Central Hidráulica

Os modelos produzidos pala GMV, acomodam num conjunto monobloco, o sistema de acionamento do elevador, fabricadas em diversos modelos e capacidades otimizadas para cada tipo de instalação.

Os principais componentes são:

- Reservatório

Motor para uso submerso em óleo com termistor de proteção térmica até 110ºC

Bomba volumétrica com filtro de aspiração

Atenuador de pulsação

Bloco de válvulas 3010 em

Haste para medição do nível de óleo

Borneira para conexão do motor com proteção plástica.

- Pistão

De diâmetros e cursos variados, integrados com uma Válvula de Queda, com acoplamento direto 1:1 ou indireta 2:1, possibilita atender grandes percursos. Novas tecnologias de fabricação permitem obter pistões com diâmetro de cilindro reduzido e com menor elasticidade da instalação. Para otimizar o transporte e a colocação no vão, o pistão pode ser fornecido em 2 ou 3 peças, com junta rosqueada. Aplicáveis em elevadores de passageiros até instalações de grande porte ou com cabinas de grandes dimensões que requeiram dois pistões contra-postos.

- Bomba Hidráulica

Bomba hidráulica de parafuso, desenvolvida especialmente para elevadores de passageiros, com pequenas dimensões, baixo nível de ruido, vazão constante e baixa pressão (até 45 bar), acoplada ao motor elétrico, submersa no óleo, faz parte da central hidráulica. Produzidas em diversas capacidades, adequando-se às mais diferentes necessidades.

Vazão de 24 a 600 l/min

Potências de 3 a 80 CV

Tensão de 220 e 380 mono e trifásico

- Válvulas

Responsável pelo controle da vazão do óleo que vai ao pistão, possui recursos que permitem a aceleração e parada do elevador suavemente. Vem acoplada com bomba manual, sistema manual de descida sem energia, pressostato para excesso de carga, sistema de regulagem do parâmetro de conforto, etc...

(Fonte GVM)

INDICAÇÃO E VANTAGENS

------------------------------------

Indicados especialmente para atender a mercado de elevadores especiais, dentre os quais:

- Prédios já existentes que não foram inicialmente projetados com elevador, e que, por não possuírem casa de máquinas superior e/ou caixa, dificultam a instalação de um elevador convencional;

- Projetos especiais, como elevadores de hospitais, aeroportos, supermercados, shoppings, unifamiliar e panorâmicos;

- Prédios ou torres metálicas;

- Prédios com coberturas com aproveitamento mais eficiente do terraço.

Vantagens

Em suas aplicações são inúmeras as vantagens sobre os elevadores convencionais. Como segue:

- Adaptam-se aos edifícios existentes ou em novos projetos;

- Dispensa a Casa de Máquinas superior, simplifica o telhado, reduz as vibrações na estrutura do prédio;

- Baixo nível de ruído, principalmente nos andares superiores, valorizando as coberturas e terraços;

- São insuperáveis em aplicações de altas cargas a baixas alturas, como maca, leito, cargueiros, e nas mais variadas capacidades de carga inclusive para veículos;

- Economizam na obra civil, as cargas localizam-se no fundo do poço, isso facilita a localização da casa de máquina no prédio, dispensando o uso de contra-pesos, onde ficam localizados o pistão e as guias;

- Equipados com sistema de resgate automático que, em caso de falta de energia elétrica, mantém a iluminação de emergência da cabina e desce o elevador ao piso inferior programado, abrindo automaticamente as portas, liberando a saída de pessoas;

- Economizam energia elétrica, já que o motor é acionado somente na subida, descendo pela gravidade com o retorno do óleo para o reservatório;

- Para seu conforto e segurança o renivelamento da cabina é automático, caso o desnível das soleiras exceda 20 mm;

- Possuem acelerações e desacelerações suaves;

- Funcionamento silencioso.

Arquivo das imagens (.pdf)

quarta-feira, 5 de dezembro de 2012

Detalhamento de Fachada em Pele de Vidro - por Gabriela Tavares

Fachadas em Pele de Vidro são muito utilizadas em empreendimentos comercias e residências com

grande estilo. Este tipo de fachada apresenta beleza,

requinte, durabilidade e quando utilizado

com vidro

refletivo causa grande conforto

térmico e em muitas vezes exclui a necessidade de

persianas ou cortinas.

O sistema de Pele de Vidro garante grande segurança. Os perfis e projetos disponíveis no

mercado se adequam a todas as mais diferentes necessidades de projetos.

A mais recente

evolução dos sistemas de fachada são os módulos unitizados, que chegaram ao

país no final da década de 1990. O conceito foi desenvolvido por projetistas

norte-americanos,consistindo, basicamente, em unir os vários elementos -

gaxetas, borrachas, acessórios e vidros - em um módulo produzido na fábrica.

No sistema

unitizado, a coluna é dividida em duas partes e, conseqüentemente, a esquadria

configura-se em módulos.“A vantagem é que o vidro é colado com silicone

estrutural na própria estrutura da esquadria, gerando, automaticamente, dois

ganhos de custo: no volume de alumínio utilizado e na mão-de-obra necessária,

pois é dispensada a etapa de requadração, que corresponde ao recebimento do

vidro colado”, afirma Cardoso. O processo de instalação também diferencia este

sistema: a montagem dos módulos é feita pelo lado interno do edifício.

Atualmente, os

principais fabricantes do setor já oferecem ao mercado o sistema unitizado com

módulos entre vãos e para fachadas-cortina

SPIDER PARA

FECHAMENTO DA FACHADA.

Vidros sem caixilhos e sem silicone estrutural para fixação podem compor uma elevação

extremamente transparente e esteticamente leve, com a utilização do sistema de fachada suspensa(SPIDER). Este tem como conceito básico o mecanismo de

fixação, que cumpre o papel de sustentar pontualmente os painéis de vidro e

transmitir as solicitações de peso próprio e de cargas de vento à estrutura

portante. O envidraçamento estrutural utiliza vidro parafusado suspenso e

fixado por aranhas e rótulas, que podem ter uma,

duas, três ou quatro hastes, fixadas a uma estrutura portante. A rótula é um

dispositivo especial que permite a livre flexão do vidro, quando submetido a cargas de vento.

Os elementos de fixação dos vidros podem ser sustentados por diversos tipos de estrutura metálica - de perfis tubulares a levíssimos cabos de aço. Ou então elementos verticais de vidro laminado, que fazem o sistema de contraventamento, solução amplamente utilizada em países europeus. Quanto mais delgada a estrutura, maior será a transparência obtida para a fachada. O edifício do Centro Brasileiro Britânico, em São Paulo, projeto do escritório Botti Rubin, foi a primeira obra a utilizar o sistema, que passou a ser especificado para fachadas de pequenas dimensões.

Os elementos de fixação dos vidros podem ser sustentados por diversos tipos de estrutura metálica - de perfis tubulares a levíssimos cabos de aço. Ou então elementos verticais de vidro laminado, que fazem o sistema de contraventamento, solução amplamente utilizada em países europeus. Quanto mais delgada a estrutura, maior será a transparência obtida para a fachada. O edifício do Centro Brasileiro Britânico, em São Paulo, projeto do escritório Botti Rubin, foi a primeira obra a utilizar o sistema, que passou a ser especificado para fachadas de pequenas dimensões.

Detalhamento Drywall - por Gabriela Tavares

A palavra drywall significa na sua íntegra, “parede

seca”, que por sua vez representa a idéia de construção a seco, isto porque

dispensa os métodos convencionais de alvenaria na construção, onde a sujeira e

lamaceiro estão sempre presentes. Por se tratar de uma palavra composta, deve

ser escrita normalmente sem qualquer separação e ou hífen, sendo assim escreva

corretamente, drywall.

LOCAL DO DETALHE EM PLANTA DO PROJETO E:

O sistema de vedações em drywall se aplica

normalmente no lado interno da obra, mas existe o drywall externo também,

variando somente no tipo de estrutura, chapa e acabamento.

- Paredes:

Sanduíche – A tecnologia das paredes em

drywall são como um sanduíche, onde existe uma estrutura interna de aço

galvanizado perfilado em “U”, envolvido por chapas de gesso acartonado

aparafusados na estrutura, enrijecendo totalmente o produto final.

Estrutura - Uma montagem de paredes, onde são

utilizados perfis dobrados em formato “U”, produzidos de chapas de aço

galvanizado com uma espessura variada de 0,50mm para mais, dependendo da

exigência de resistência mecânica da parede, pé direito e outras relevâncias

como resistência ao fogo, umidade, vento, acústica, etc....

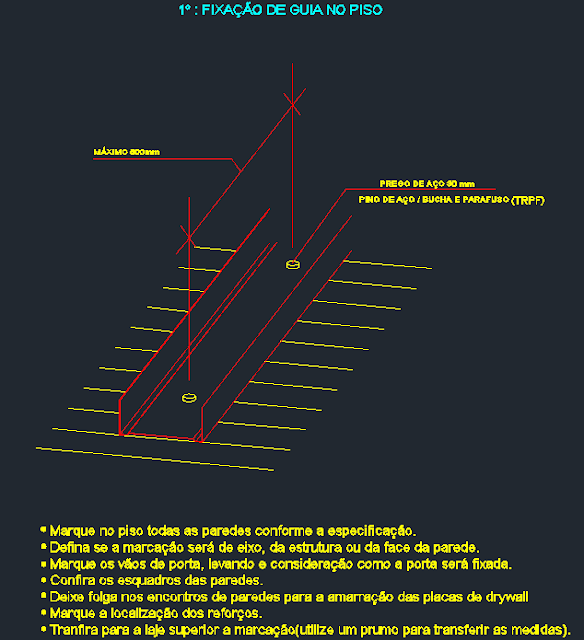

Guias e Montantes - Estes perfis dobrados em “U”

são na sua maioria fabricados e utilizados nas dimensões de base como 48mm,

70mm ou 90mm, mas podendo variar para paredes especiais conforme mencionado

acima.

Para a montagem das paredes em drywall existem dois tipos básicos de perfis “U”, guias e montantes.

Para a montagem das paredes em drywall existem dois tipos básicos de perfis “U”, guias e montantes.

As guias, normalmente são instaladas na horizontal,

onde uma é afixada na parte superior do pé-direito e a outra no piso, atuando

assim como guia da estrutura, ou seja, servindo como ponto de encaixe dos

montantes para assegurar alinhamento e prumo estruturais que por sua vez são

normalmente instalados na vertical, encaixados dentro das guias e espaçados

modularmente com o máximo de 60 cm entre os mesmos dependendo das relevâncias.

Instalações -

Após a montagem da estrutura através do encaixe a afixações adequadas conforme

todo o processo definido em procedimentos, vem o processo de instalações, ou

seja, distribui-se e instala-se todo e qualquer tipo de instalação elétrica,

hidráulicas, ramais, telefônica, reforços de madeira auto-clavada e tratada

contra cupim, e outros, evitando que a parede tenha que ser aberta, como é de

prática na alvenaria comum.

Chapeamento – Conforme mencionado no

incido, o drywall é como um sanduíche, e por isso, depois de obter-se a

estrutura finalizada com as devidas instalações, afixa-se com parafusos

especiais as chapas de gesso acartonado sobre cada um dos dois lados da parede,

considerando que normalmente as chapas são fabricadas com 1,20 mts de largura,

até 3,00 mts de comprimento e 12,5 mm de espessura, gerando uma rigidez

impressionante, além de uma alta qualidade aparente.

Acabamento – Finalmente a parte final, o acabamento, também chamado de

tratamento de juntas consiste na aplicação de uma fita de papel com

multi-camadas a ser aplicada nas juntas das chapas, eliminando toda e qualquer

possibilidade de fissuração.

A fita deverá ser aplicada embebida em massa específica para tratamento de juntas do drywall, evitando descolamento da fita.

Após a secagem do enfitamento deverão ser aplicadas pelo menos duas demãos adicionais de massa de acabamento sobre a fita, com desempenadeira ou espátulas largas e específicas, com o lixamento alternado entre demãos, suavizando e finalizando-se cada aplicação com o lixamento da superfície tratada.

A fita deverá ser aplicada embebida em massa específica para tratamento de juntas do drywall, evitando descolamento da fita.

Após a secagem do enfitamento deverão ser aplicadas pelo menos duas demãos adicionais de massa de acabamento sobre a fita, com desempenadeira ou espátulas largas e específicas, com o lixamento alternado entre demãos, suavizando e finalizando-se cada aplicação com o lixamento da superfície tratada.

Considerando que o

processo de construção em drywall é rápido e eficiente, todos os passos anteriores

de montagem estrutural, chapeamento e acabamento são semelhantes a uma linha de

produção, que se treinados adequadamente irão prover total agilidade e

qualidade na execução das paredes.

Principais

vantagens:

- Facilidade na instalação e manutenção elétrica e hidráulica;

- Rapidez e economia em construções novas ou

reformas;

- Aceita qualquer tipo de acabamento;

- Resistência e facilidade na fixação de móveis e

objetos;

- Muito mais privacidade e conforto termoacústico.

- Montagem rápida com obra limpa e seca;

- Ganho de área útil: em um apartamento de 100m2, pode-se chegar a 4% de ganho de área útil em decorrência da menor espessura da parede;

- Diversas opções de acabamento: pinturas, azulejos, mármores, fórmicas etc;

- Menor peso por m² otimizando o dimensionamento das estruturas e fundações. Uma parede simples pesa em torno de 25kg/m2;

- Adaptabilidade a qualquer tipo de estrutura:madeira, concreto ou aço podendo receber qualquer tipo de fixação de objetos. O comportamento das paredes atende aos critérios de impacto de corpo mole e corpo duro, além das solicitações transmitidas por portas;

- Isolamento térmico e acústico;

- Resistência ao fogo.

PS: DESENHOS FEITO POR MIM MESMA NO CAD.

Assinar:

Comentários (Atom)

.png)

.png)